摘要 瓦楞纸板作为瓦楞纸箱的核心材料,其生产过程中的每一个环节都直接影响最终产品的质量。本文系统介绍了瓦楞纸板的生产工艺流程,包括原纸准备、预热、压楞、涂胶、贴合、烘干和横纵切等关键步骤,并深入分析了各工序中的关键质量控制点及影响因素。此外,文章还探讨了瓦楞纸板生产中常见的质量问题及其解决方法。最后,通过一个企业案例,展示了如何通过优化生产工艺来提高瓦楞纸板的质量,为行业提供了实践参考。

关键词 瓦楞纸板;生产工艺;质量控制;关键控制点;脱胶;起泡;厚度不均;横纵切精度

瓦楞纸板是瓦楞纸箱的主要原材料,其质量直接决定了纸箱的强度、耐用性和保护性能。随着市场对包装材料性能要求的不断提高,瓦楞纸板的生产工艺和质量控制变得尤为重要。本文旨在通过对瓦楞纸板生产工艺的详细分析,探讨各工序中的关键质量控制点及影响因素,识别常见质量问题,并提供解决方案,为行业提供技术参考。

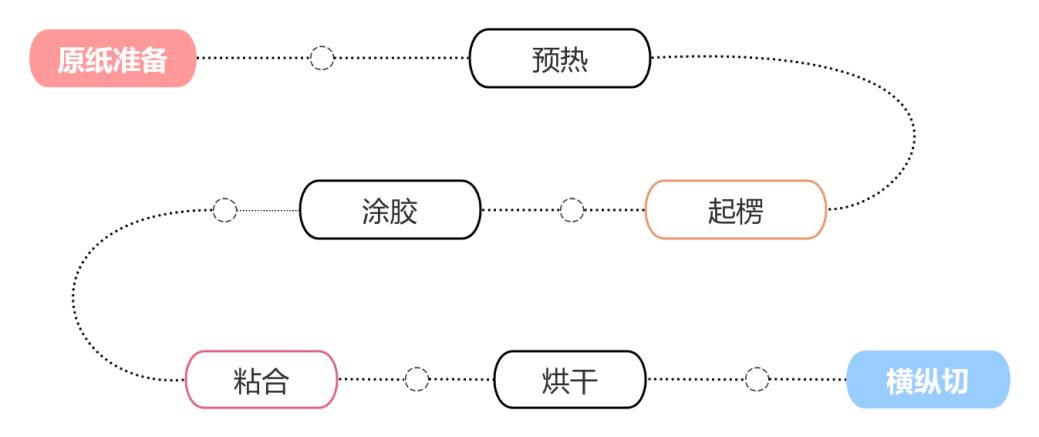

瓦楞纸板的生产工艺流程如下图,主要包括以下几个主要生产工序:

(一)原纸准备工序

原纸是瓦楞纸板生产的基础材料,通常包括面纸、里纸和瓦楞芯纸,其质量直接影响到瓦楞纸板的性能。应根据瓦楞纸板的用途、性能及用户要求,选择合适的楞型和原纸类型,如牛皮挂面纸、箱板纸、芯纸等。同时,要严格控制原纸的质量,包括纸张的环压强度、厚度、裂断长、耐破强度等物性指标。

在进入生产线前,建议在进入生产线前有一个初步的预处理工艺,如预热、调湿等。预热可以增加原纸的柔韧性,有利于后续的瓦楞成型和粘合;调湿则是为了保持原纸的含水率在一定范围内,确保纸张的强度和稳定性。

预热后的瓦楞芯纸通过瓦楞辊进行起楞,形成瓦楞形状。瓦楞的楞距和楞高直接影响瓦楞纸板的缓冲性能和抗压强度,研究表明,瓦纸的裂断长等不达标的物性质量问题也会造成碎瓦现象。

起楞后的瓦楞芯纸通过涂胶机进行涂胶,胶水的均匀性和用量直接影响瓦楞纸板的粘合强度。

将面纸、瓦楞芯纸和里纸在热板上进行粘合,通过加热和加压,使胶液固化,将各层纸张牢固地结合在一起。粘合过程中,要注意控制好温度、压力和时间等参数,以确保粘合效果良好,避免出现气泡、脱胶等质量问题。

粘合后的瓦楞纸板中含有一定的水分,需要进行烘干处理,以降低含水率,提高纸张的强度和稳定性。在烘干过程中,要控制好温度和时间,避免过度烘干导致纸张干燥、脆裂,或烘干不足造成纸张含水量过高、强度不足。烘干后的瓦楞纸板温度较高,需要进行冷却处理,以防止纸张变形和翘曲。通常采用自然冷却或风冷等方式进行冷却,使瓦楞纸板的温度逐渐降至室温。

横纵切操作:根据客户的订单要求,将烘干冷却后的瓦楞纸板进行横切和纵切成所需的尺寸和规格。切割过程中,要使用锋利的刀具,并控制好切割速度和压力,确保切口平整、光滑,无毛边、裂口等缺陷。将切割好的瓦楞纸板按照一定的规则进行堆码存放,注意堆放的层数和高度,避免因堆放不当造成纸张变形或损坏。同时,要控制好仓库的温湿度,防止纸张受潮或发霉。

关键控制点:原纸的定量、紧度、环压强度等物性指标。原纸的定量偏差应控制在±3%以内。原纸的环压强度应符合相关标准要求,一般要求环压强度不低于一定标准数值。原纸的水分含量应在规定范围内,一般为6%-8%。水分含量过高或过低都会影响纸张的性能和加工质量。

影响因素:原纸的质量、储存条件、环境温湿度等。

关键控制点:预热温度和时间。

影响因素:原纸的厚度、含水量、环境温度等。

关键控制点:瓦楞辊的温度、压力、速度。瓦楞的形状应规整,高矮一致,间距均匀。瓦楞的高度和宽度偏差应控制在±2mm以内,否则会影响瓦楞纸板的缓冲性能和外观质量。定期检查瓦楞辊的磨损情况,及时修复或更换磨损严重的瓦楞辊。瓦楞辊的压力对瓦楞成型质量有重要影响。压力过大,会导致瓦楞变形、破裂;压力过小,则无法形成清晰的瓦楞。

影响因素:瓦楞辊的磨损程度、原纸的柔韧性、环境温湿度等。

键控制点:胶水的粘度、涂胶量、涂胶均匀性。要选质量好、固含量适中、黏度适宜的胶水。需定期检测胶水性能,同时注意保存和使用期限,避免使用过期的胶水。涂胶量过少会导致粘合不牢、脱胶,过多会增加成本且造露瓦等质量问题。根据瓦楞纸板用途和性能要求合理控制,一般为100-150mL/m2。

影响因素:胶水的配方、涂胶机的精度及环境温湿度等。

关键控制点:粘合压力、速度、温度。粘合温度过低,胶液固化慢,影响粘合强度;温度过高,纸张可能焦化、变黄。粘合压力不足,粘合不紧密;压力过大,可能压溃瓦楞。

影响因素:施胶辊的平整度、胶水的固化速度、环境温湿度等。

关键控制点:烘干温度、时间、风速。烘干温度和时间应根据瓦楞纸板的厚度、含水率和胶水种类等因素进行合理调整。温度过高或时间过长,会使纸张干燥、脆裂;温度过低或时间过短,则无法达到烘干效果。一般情况下,烘干温度控制在80-120℃,时间为3-5分钟。

影响因素:烘干机的性能、纸板的厚度、环境温湿度等。

关键控制点:横纵切精度、刀具锋利度、切割速度、压线位置。

影响因素:刀具磨损、设备精度、操作人员技能水平、纸板厚度和硬度。

这里最好是一张瓦楞纸板生产线,起楞部的特写图片

原因分析:胶水粘度不足、涂胶不均匀、贴合压力不足、烘干不充分等。

解决方法:调整胶水配方,确保涂胶均匀,增加贴合压力,优化烘干工艺。

原因分析:胶水涂布过多、贴合压力不均、烘干温度过高或过低等。

解决方法:控制胶水涂布量,调整贴合压力,优化烘干温度和时间。

原因分析:原纸厚度不均、压楞压力不均、贴合压力不均等。

解决方法:严格控制原纸质量,调整压楞和贴合压力,确保各工序的均匀性。

原因分析:刀具磨损、设备精度不足、横纵切参数设置不当、操作人员失误。

解决方法:定期检查和更换刀具,校准设备精度,优化横纵切参数,加强操作人员培训。

原因分析:刀具安装不正确、横纵切速度过快、纸板厚度不均。

解决方法:正确安装刀具,调整横纵切速度,严格控制纸板厚度。

四、案例分享:某企业通过优化生产工艺提高瓦楞纸板质量

某瓦楞纸板生产企业接到客户投诉,反映其生产的瓦楞纸板存在脱胶、厚度不均和横纵切尺寸不准确的问题。经调查发现,问题主要源于涂胶不均匀、贴合压力不足以及横纵切工序的刀口老化。

1. 为解决这些问题,企业采取了以下措施:

2. 优化涂胶工艺:调整胶水配方,增加涂胶机的精度,确保胶水涂布均匀。

3. 调整贴合压力:增加贴合压力,确保各层纸张紧密粘合。

4. 改进烘干工艺:优化烘干温度和时间,确保胶水充分固化。

5. 优化横纵切工艺:定期检查和更换刀具,校准横纵切设备精度,优化横纵切参数,加强操作人员培训。

经过改进后,瓦楞纸板的脱胶问题得到显著改善,厚度均匀性大幅提高,横纵切尺寸也更加准确,客户满意度显著提升。

瓦楞纸板的生产工艺复杂,涉及多个工序和关键质量控制点。通过对各工序的详细分析和优化,可以有效提高瓦楞纸板的质量,减少常见质量问题的发生。本文通过对瓦楞纸板生产工艺的深入探讨,为行业提供了技术参考和解决方案。未来,随着技术的不断进步,瓦楞纸板生产工艺将更加智能化和精细化,为包装行业的可持续发展做出更大贡献。

本文2025年3月,发表于《纸箱世界》杂志——第185期